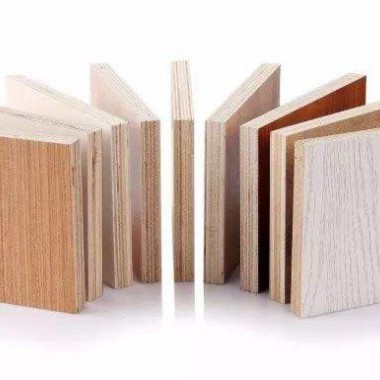

随着消费者对室内空气质量和健康环保需求的日益提升,传统人造板中甲醛释放问题已成为制约产业绿色升级的关键瓶颈。无人工甲醛释放人造板的研发与制造,不仅是技术创新的重要方向,更是实现家居建材产业可持续发展、满足人民美好生活需求的必然选择。其核心制造关键技术主要涵盖原料选择、胶黏剂革新、工艺优化及后期处理等多个维度。

从源头上控制,关键在于原料的精选与预处理。采用优质木材或非木质植物纤维原料,严格控制其含水率与洁净度,是保障板材物理性能和环保属性的基础。例如,使用无醛添加的天然植物纤维或回收木材,配合高效的干燥与筛选技术,能有效减少后续加工中不稳定因素的引入。

胶黏剂技术的革新是突破无人工甲醛释放的核心。目前,主流技术路线包括:1)生物基胶黏剂,如大豆蛋白胶、木质素胶等,利用可再生资源,通过改性提高其耐水性与粘接强度;2)无机胶黏剂,如硅酸盐类,虽粘接性能需优化,但具备优异的防火与环保特性;3)物理胶合技术,如热压自粘合或机械缠结,避免化学胶黏剂的使用。这些技术的研发与产业化应用,正逐步替代传统的脲醛树脂等含醛胶黏剂。

制造工艺的优化至关重要。通过改进热压参数(如温度、压力、时间),采用低温低压或分段加压工艺,可以减少胶黏剂降解和有害物质生成。引入先进的施胶与铺装技术,确保胶黏剂均匀分布,提升板材结构稳定性。智能制造与过程控制系统的应用,能实时监测生产环节,保障产品质量一致性。

后期处理与功能性增强技术也不容忽视。对成品板材进行表面封闭处理(如无醛涂层或贴面),可进一步阻隔潜在微量释放;或通过添加吸附材料(如活性炭、沸石)到板芯中,提升板材的净化能力。这些辅助技术能有效提升无醛板材的市场适用性与竞争力。

无人工甲醛释放人造板的制造技术正朝着高性能、低成本、规模化方向发展。产学研用协同创新,政策标准的引导,以及消费者认知的提升,将共同推动这一绿色产品走进千家万户,为人居环境安全和产业转型升级注入强劲动力。